In diesem Beitrag geht es um den BMW F12 eines Kunden aus Ludwigshafen. Sein N63 Motor hat nach rund 130.000 km Laufleistung einen Pleuelabriss erlitten, der zahlreiche Folgeschäden nach sich gezogen hat. Diese wollen wir uns nun genauer ansehen.

Der BMW F12

Der BMW F12 bezeichnet das Cabrio der dritten Generation der 6er-Reihe von BMW. Er basiert auf dem F10 der 5er-Reihe und teilt sich mit diesem einen Großteil der Technik und Ausstattung. Als der F12 im November 2010 vorgestellt wurde, löste er die E64 Baureihe ab.

Nachdem der F12 zweimal ein Facelift erfahren hat, wurde er 2017 selbst durch den BMW G32 ersetzt. Bei unserem hier im Fokus stehenden Kundenfahrzeug handelt es sich um einen BMW F12 650i.

| Entwicklungscode | F12 |

|---|---|

| Bauzeitraum | 03/2011 – 07/2012 |

| Motortyp | N63B44 |

| Motorbauart | Achtzylinder-V-Motor |

| Hubraum | 4395 cm³ |

| max. Leistung | 300 kW (408 PS) bei 5500 – 6400/min |

| max. Drehmoment | 600 Nm bei 1750 – 4500/min |

| Höchstgeschwindigkeit | 250 km/h |

| Beschleunigung 0 – 100 km/h | 4,9 s |

| Getriebe | 8-Gang-Automatik |

| Laufleistung | rund 130.000 km |

Der N63 Motor im BMW F12

Der N63 ist ein V8-Ottomotor von BMW mit Direkteinspritzung, Bi-Turbolader und einer wassergekühlten Ladeluftkühlung. Er wurde 2008 eingeführt und ist neben dem F12 und F13 etwa auch im F01 und F02 der 7er-Reihe, im F10 und F11 der 5er-Reihe sowie im E70 X5 und E71 X6 verbaut.

Mit einem Hubraum von 4395 cm³ kommt der in unserem Kundenfahrzeug verbaute N63B44A auf eine Leistung von 408 PS. Charakteristisch ist sein „Closed-Deck-Design“, welches auf die Gestaltung der Deckplatte und somit auf die Motorblock-Oberseite Bezug nimmt. Dabei ist der Wassermantel, der die Zylinder umgibt, nach oben hin verschlossen. Auf diese Weise wird eine höhere Steifigkeit des Motorblocks erzielt.

Der N63 ist der erste V8 Motor von BMW, bei dem die Turbolader im V-Zwischenraum sitzen. Also dort, wo wir bei den älteren M60, M62 und N62 V8 Motoren die Ansaugbrücke finden. Entsprechend sind die Einlassventile auf die Motorenaußenseite gewandert und jede Bank hat ihr eigenes Saugrohr mit einem wassergekühlten Ladeluftkühler erhalten. Darüber hinaus verfügt auch das Ladeluftsystem über einen eigenen Kühlkreislauf.

Der Block und die Zylinderköpfe unseres Kundenmotors bestehen jeweils aus Aluminium, wobei die Zylinderköpfe im rechten Winkel zueinander stehen. Die obenliegenden Nockenwellen werden von einer Steuerkette angetrieben. Die Steuerzeiten sind durch die VANOS variabel.

Die Kurbelwelle des N63B44A ist geschmiedet und mit einem Antriebsrad für die Ölpumpe ausgestattet. Die Nebenangregate wie etwa die Lichtmaschine oder die Wasserpumpe werden von einem Riemen angetrieben.

Die zwei Hochdruckpumpen sitzen beim N63 jeweils an den Zylinderköpfen und werden direkt über die Nockenwellen angetrieben.

Die Schwächen des N63

Beim N63B44A sind über die Jahre bereits zahlreiche Probleme aufgetreten und bekannt geworden. Diese reichen von Klappergeräuschen, einem hohen Ölverbrauch und Defekten am Kettentrieb über Lagerschäden bis hin zu Problemen mit den Injektoren der Direkteinspritzung. Nicht selten stellen sich die Schäden dabei bei Fahrzeugen mit Laufleistungen um die 90.000 bis 120.000 km ein.

Pleuelabriss nach Lagerschaden beim Kundenfahrzeug

Kommen wir nun zurück zu unserem Fallbeispiel. Unser Kunde hatte einen Lagerschaden, der letztlich zum Pleuelabriss führte. Doch wie erkennt man einen Lagerschaden frühzeitig?

Im Regelfall hört man beim Lagerschaden bereits ein starkes Tickern im Leerlauf. Ein Blick auf den Ölfilter hilft in dem Fall immer. Sind kupferne Späne zu sehen, ist mindestens ein Pleuellager beschädigt.

In unserem Fall wurde das Fahrzeug zum Zeitpunkt des Pleuelabrisses bei höherer Geschwindigkeit auf der Autobahn bewegt, wodurch es unmöglich wurde, den Schaden rechtzeitig zu erkennen und den Motor abzustellen.

Wahrscheinlich führte ein verschlissenes Lager dazu, dass dem Kolben die Führung im Zylinder verloren ging und er anfing zu kippen. Durch ein plötzliches Verkanten riss das Pleuel schließlich ab und zerkleinerte den Kolben im Kurbelgehäuse.

Dazu wurde auch noch der Block durchschlagen. Dies geschah auf zwei gegenüberliegenden Zylindern, da die Pleuel direkt nebeneinander gelagert sind. So führt ein Pleuelschaden auf einem einzigen Zylinder oft zu einem Schaden des ganzen Zapfens auf der Kurbelwelle.

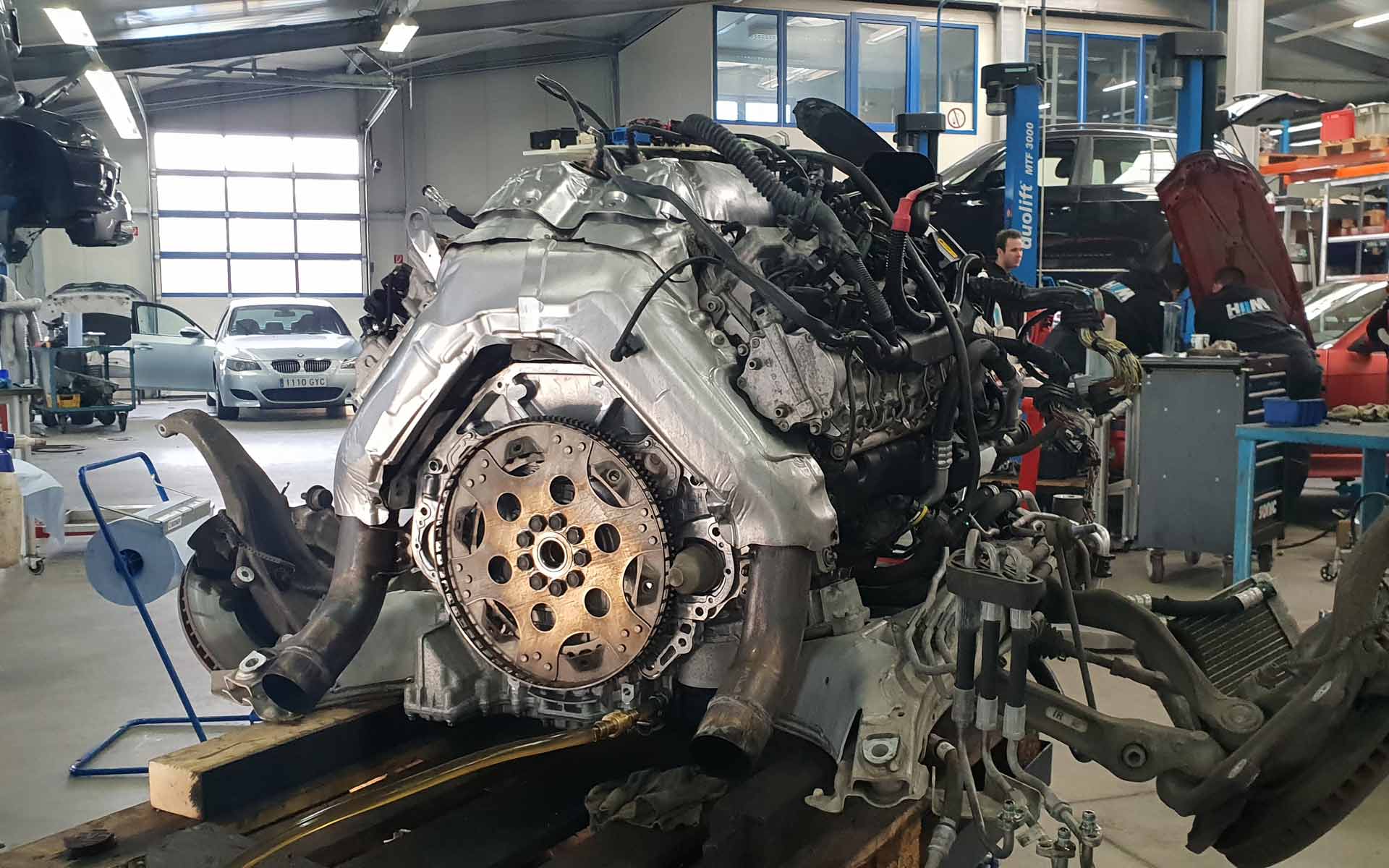

Austauschmotor mit Turbos und Downpipes

Der Schaden unseres Kunden war letztlich so groß, dass zur Reparatur ein kompletter Austauschmotor herhalten musste. Zudem wurden andere Turbos und Katalysatoren notwendig, weil diese durch Bruchstücke ebenfalls beschädigt worden sind.

Wir haben unserem Kunden gute gebrauchte Lader angeboten, da es auch uns wichtig war, die Reparatur einigermaßen wirtschaftlich zu halten. Statt für andere Katalysatoren entschied er sich allerdings dafür, Downpipes einzusetzen. An neuen Vor- und Rücklaufleitungen für die Ölversorgung der Turbos sowie einem neuen Motorölkühler samt Leitungen kam er trotzdem nicht vorbei.

Der Kostenpunkt mit Turboladern, zwei Injektoren sowie diversen Leitungen und dem Motorölkühler hat rund 16.000 € betragen. Für die Bearbeitungszeit sind bei einem ähnlichen Schaden nach Entgegennahme des Auftrags und Abholung des Fahrzeugs ca. 10 Werktage einzuplanen.